Cette puissance est transmise le plus souvent par une courroie directement reliée à la poulie du vilebrequin. Cette dernière est modifiée pour accueillir la courroie supplémentaire. La courroie parcourt ensuite, un chemin plus ou moins rectiligne jusqu'à la poulie d'entraînement du compresseur. Tout dépendant du type de compresseur utilisé, la poulie d'entraînement sera plus grande ou plus petite que celle du vilebrequin. Si on veut surmultiplier le compresseur, ou le faire tourner plus rapidement que le moteur, la poulie d'entraînement sera plus petite. Si on veut démultiplier le compresseur, ou le faire tourner plus lentement que le moteur, la poulie d'entraînement sera plus grande. Dans la plupart des cas la courroie est très semblable aux courroies de caoutchouc normalement utilisée sur le moteur, comme par exemple, la serpentine d'accessoire ou la courroie de la pompe hydraulique pour la direction. Théoriquement, on pourrait utiliser la même courroie pour faire fonctionner tous ces éléments, mais dans la réalité, chaque accessoire doit tourner à une vitesse définie et il devient alors difficile de faire fonctionner le tout ensemble. De plus certains modèles de moteur utiliseront des engrenages pour faire fonctionner le compresseur. Par contre, dans le domaine automobile c'est assez rare et on retrouvera surtout ce type de configuration avec un moteur deux temps. Finalement, il peut aussi être avantageux de pouvoir désengager le compresseur au moment jugé opportun. Pour ce faire, on utilisera, la plupart du temps, un embrayage électromagnétique sur la poulie d'entraînement du compresseur. Cet embrayage est très semblable au système utilisé sur la pompe d'air climatisé. Pour ne citer qu'un exemple, le moteur 1,4 L TFSI de Volkswagen utilise ce type d'embrayage puisqu'il est équipé d'un compresseur volumétrique, mais aussi d'un turbo-compresseur. Il devient alors important de pouvoir neutraliser l'un des deux systèmes pour ne pas surcharger le moteur. Le système de Volkswagen est un peu plus compliqué que ça, mais j'y reviendrai.

Compresseur «Roots» (aussi «Roots blower» en anglais).

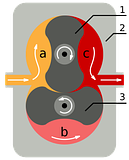

Les premiers compresseurs à avoir vu le jour, furent ceux de type «Roots» du nom de leurs inventeurs Philander et Francis Marion Roots de l'Indiana aux États-Unis. Encore aujourd'hui, dans le domaine automobile, ce sont les types de compresseurs les plus utilisés. Leur fonctionnement est théoriquement assez simple, mais difficile à visualiser. Référez vous à la photo ci-dessous.

Sur la photo, l'air est admis par l'orifice à la gauche du dispositif. Les deux lobes sont entraînés par la poulie d'entraînement dont je vous parlais plus haut. À la lettre a) l'air entre dans la pompe et le lobe supérieur amène cet air dans la partie b). Le lobe inférieur amène ensuite cet air dans la partie c) et par le fait même dans la tubulure d'admission du moteur. Comme on peut le voir sur la photo, les lobes sont perpendiculaire l'un à l'autre et il n'y a pas d'espace pour que les deux tournent librement dans le corps de la pompe. Cela a pour effet de séparer le flot continu qui entre dans la pompe en petit «paquets» d'air qui sont envoyé ensuite dans la tubulure d'admission. On passe donc d'un flot d'air continu à un flot pulsé. Les lobes agissant comme des «couteaux» qui «découpent» l'air en plusieurs parties. C'est cette pulsation qui compresse l'air. Notez bien, que la compression s'effectue à l'intérieur de la tubulure d'admission et non dans la pompe comme tel. La raison en est fort simple, c'est que comme on l'a vu dans mes précédentes capsules, les soupapes d'admission sont la plupart du temps fermées, alors les «paquets» d'air n'ont nulle part où aller. Il s'accumule donc dans la tubulure d'admission. État donné que le volume est constant la pression ne peut qu'augmenter. Si la pression augmente, alors la densité d'air sera plus grande et on aura donc plus d'oxygène pour la combustion. Comme je vous le mentionnais dans la première partie de cette série d'article, plus d'air, égale plus d'essence, égale plus de puissance. Et voilà comment notre compresseur Roots augmente la puissance d'un moteur.

Un tel compresseur a par contre une certaine limite. Par son design même, il ne peut pas fournir une très grande pression. Dans la plupart des applications, on parle d'une surpression de 5 ou 10 psi. Par contre, cette surpression sera constante peu importe le régime moteur. Seulement deux choses peuvent arriver. Soit on déplace un nombre plus petit de plus gros paquets plus lentement quand le moteur tourne lentement, soit on déplace une plus grande quantité de plus petits paquets plus rapidement quand le moteur tourne rapidement. Dans les deux cas la quantité totale d'air ajouter au moteur sera la même, toute dimensions de tubulure ou du corps de la pompe restant constante. Le compresseur Roots sera aussi plus efficace que d'autres à de faible révolution moteur. Il augmentera ainsi le couple, donc la puissance à bas régime ce qui, dépendant de ce que les concepteurs désirent, est un très gros avantages.

Une autre limitation du compresseur Roots a rapport à la température de l'air qu'il compresse. En se fiant à la loi des gaz parfait, plus on compresse notre gaz, l'air dans ce cas ci, plus la température du gaz augmentera. Cette chaleur est transférée au corps de la pompe ainsi qu'aux lobes à l'intérieur de celle-ci. Les lobes en s'échauffant, prennent de l'expansion et peuvent entrer en collision entre eux, ce qui a des conséquences catastrophiques comme on peut facilement l'imaginer. C'est pourquoi si on veut produire plus de pression avec une telle pompe il faudra trouver un moyen de refroidir tout ce bazar. On peut utiliser des conduites de liquide de refroidissement, mais la plupart du temps on se contentera de produire la puissance que les tolérances de la pompe Roots nous permettent. Sinon, on utilisera tout simplement un autre type de compresseur.

Compresseur à vis sans fin ou vis de Lysholm (aussi «twin-screw supercharger» en anglais).

Un autre type de compresseur utilisé dans le domaine automobile est le compresseur à vis sans fin. Son fonctionnement n'est pas très compliqué. Comme son nom l'indique on utilise deux vis sans fin pour compresser notre air. L'air entre dans le corps de la pompe et est tout de suite dirigé dans l'espace qui existe entre les pas des deux vis. Les vis en tournant amènent l'air jusqu'à la sortie. Les deux vis tournent dans le sens contraire des unes des autres. L'espace entre les deux vis diminue à mesure que l'air se dirige vers la sortie. C'est cette diminution d'espace ou de volume qui compresse notre air. Normalement, une seule vis sera entraînée par la poulie d'entraînement, tandis qu'un engrenage («timing gear») s'occupera de faire tourner l'autre vis. Regardez bien la photo ci-dessous.

Elle illustre deux vis d'un compresseur à vis sans fin. Les parties bleutés sont des endroits où les vis se touchent presque. Sur cette photo l'air entrerait dans le bas des vis et se dirigerait par la suite vers le haut pour sortir dans la tubulure d'admission.

Contrairement au compresseur Roots, le compresseur à vis sans fin ne défait pas le flot d'air en petit paquets, mais compresse celui-ci et l'accélère. C'est cela qui produira notre surpression. De ce fait, le compresseur à vis sans fin est beaucoup plus efficace que le compresseur Roots et peut surtout tourner à des vitesses plus élevées. Dans une voiture sport ce sera très apprécié. De plus, il produit moins de vibration que le compresseur Roots. Par contre, on devra machiner les vis sans fin avec une extrême précision puisqu'elles ne doivent absolument pas s'entrechoquer, ce qui augmente considérablement le coût de production du compresseur et a un impact certain sur son entretien. Un autre désavantage par rapport au Roots, est qu'on doit avoir un minimum de régime moteur pour que le compresseur fournisse un minimum de surpression et surtout, la quantité de surpression sera dépendante du régime moteur. Toutefois, on aura quand même une limite basse et une limite haute de ce côté. Dans la vraie vie et surtout dans le domaine automobile, on peut ignorer cette différence dans la plupart des cas. Le système de carburation pourra compenser aisément cet écart et on peut donc assumer, lors de la conception, que le compresseur à vis sans fin fournira une surpression égale durant tous les régimes moteurs. Par contre, il est certain qu'il devra tourner plus vite que le Roots pour fournir une surpression équivalente. Ce n'est rien qui ne peut pas être réglé avec une bonne calibration de la poulie d'entraînement. Le compresseur à vis sans fin se retrouve surtout dans des voitures plus haut de gamme qui pourront absorber le coût d'un tel compresseur ou avec des moteurs qui verront des révolutions moteur plus élevées que la moyenne.

Compresseur centrifuge.

Le compresseur centrifuge est une adaptation des technologies développées dans le domaine de l'aviation au début du siècle et ayant pris son essor avec les turboréacteurs et autres jets des années 40 et 50. Un compresseur centrifuge utilise une série d'ailettes pour aspirer et accélérer un flot d'air continu. Contrairement aux autres types de compresseurs, le compresseur centrifuge utilise la vitesse pour compresser le gaz et non un ou des éléments mécaniques. Plus le compresseur tournera vite, plus il compressera l'air. C'est en fait le débit d'air qui fera augmenter la pression. Plus le débit est élevé, plus la quantité d'air disponible à un moment donné sera grande.

Je reviendrai dans de plus amples détails sur le compresseur centrifuge dans la suite de mon article qui portera sur les turbocompresseurs. En effet, un système de turbo-compresseur typique comporte de façon intégrale un compresseur centrifuge, qui dans ce cas précis, est entraîné par la turbine. Évidemment, on peut entraîner ce compresseur de plein d'autres façons. Comme c'est le cas ici, on utilise une courroie d'entraînement reliée à la poulie du vilebrequin. Le gros désavantage d'un compresseur centrifuge est qu'il doit tourner à une vitesse assez élevé pour faire son travail. On parle d'environ 20 000 à 40 000 tr/min. De toute évidence, le moteur à explosion auquel il est relié ne peut pas fournir ce genre de révolutions, alors on aura besoin d'un dispositif pouvant augmenter la vitesse de rotation du compresseur. La plupart du temps on réduit le diamètre de la poulie d'entraînement et on y ajoute en plus un boîtier de transmission qui augmentera les révolutions à la vitesse voulut. Ce type de compresseur est surtout utilisé dans le monde du «tuning» pour l'instant et chaque kit de compresseur est étudié pour fonctionner avec un moteur bien particulier. Des compresseurs comme le Roots ou à vis sans fin peuvent être monté sur plusieurs type de moteurs sans trop d'ajustement, ce n'est pas le cas d'un compresseur centrifuge. Par contre, lorsque le «matching» est bien fait, le compresseur centrifuge sera beaucoup plus efficace que n'importe quel autre compresseur décris ici.

Un gros défaut persistera toujours par contre. En effet, la quantité de surpression produite dépend directement de la vitesse à laquelle notre compresseur tournera. Bien qu'on modifie l'entraînement pour le faire tourner plus vite, la vitesse de rotation reste dépendante de la révolution auxquelles notre moteur tourne. À bas régime il devient apparent que notre compresseur tournera beaucoup moins rapidement que quand le moteur est dans les derniers chiffres du compte-tours. On peut donc en déduire que sur la route, ce n'est pas nécessairement le meilleur système, puisqu'on est rarement accoté sur le rupteur en conduite normale. Pour du couple et de la puissance à bas régime, les autres types de compresseurs font un meilleur travail et sinon, un turbo-compresseur sera moins dispendieux et plus efficace.

Compresseur «G-Lader».

G-Lader est une abréviation allemande, G, c'est pour la forme du corps du compresseur et lader veut tout simplement dire compresseur en allemand. Ce type de compresseur fut presque exclusivement utilisé par Volkswagen, notamment dans la Volkswagen Corrado et Passat G60. Je vais passer rapidement sur ce dernier, puisque les modèles Volkswagen l'utilisant ne sont plus en production. Regardez bien l'animation ci-dessous.

La partie noire qui se promène est ce qui est relié à la poulie d'entraînement. Sur l'image on voit notre compresseur de face, ou si vous aimez mieux dans l'axe de la poulie d'entraînement. La spirale noire en se déplaçant aspirera l'air ambiant et la compressera grâce à la forme de la spirale en rouge qui demeure immobile. L'air sera ultimement envoyé au centre de la spirale et par la suite dans la tubulure d'admission. Les avantages du G-Lader, sont moins de vibrations et une plus grande efficacité par rapport aux autres types de compresseur.

La relation entre la température de l'air et la puissance.

Bon, j'espère que vous n'avez pas trouvé ça trop compliqué jusqu'à maintenant. Si c'est le cas, prenez une petite pause, parce que là on entre dans un sujet qui peut l'être vraiment. Deux expressions pour vous le prouver, thermodynamique et loi des gaz parfaits.

Ceux qui ont quelques cours de physiques derrière la cravate, seront familiers avec cette discipline et cette loi physique. Pour les autres, je vais essayer de faire ça simple et court. La loi des gaz parfait stipule que pour un volume constant, plus on augmente la pression, plus la densité d'un gaz ainsi que sa température augmenteront. Donc en se fiant à cette loi, l'air que notre compresseur compresse, augmente en température.

Si l'air atteint une température trop élevé, cela aura plusieurs effets néfastes sur notre moteur. Le premier effet et le plus simple à comprendre, est que la température à l'intérieur de la chambre de combustion augmentera d'autant que la température de l'air qu'on y fait pénétrer. Si cette température devient trop élevée, le mélange air-essence explosera avant que le temps d'explosion est eu lieu, ce qui endommagera le piston et d'autres composantes du moteur. On a affaire ici à la fameuse pré-détonation.

De plus, la même loi des gaz parfait, stipule aussi que pour un volume et une pression constante, plus la température augmente plus la densité du gaz diminue. Une fois que notre air a quitté le compresseur et qu'il entre dans la tubulure d'admission, la pression et le volume reste constant. Dans la vrai vie c'est pas tout à fait vrai, mais pour les besoins de la cause on va s'imaginer que c'est le cas. Si la température augmente trop on perdra tous les bénéfices que notre compresseur nous a donnés en termes de densité. La pression aura augmenté, mais la température étant trop élevé, la densité sera égale ou sinon moindre que celle de l'air ambiant, annulant par le fait même, tout avantage que le compresseur aurait pu procurer. Pourquoi la densité est-elle si importante? Eh bien, comme je vous l'expliquais dans la première partie de cet article, la suralimentation a pour but d'amener plus d'air dans le moteur, ou dit d'une autre façon, plus de molécules d'oxygène. La densité du gaz aura donc un lien direct avec la quantité de molécules d'oxygène disponible pour la combustion.

Donc, si en gardant le même volume et la même pression on réussit à refroidir notre gaz, la densité augmentera encore plus que si on ne faisait qu'augmenter la pression à l'aide du compresseur. Plus de densité égale plus d'oxygène disponible pour la combustion, égale plus d'essence et une explosion plus puissante pour avoir au final plus de puissance. La relation inverse est aussi vraie, si la densité de l'air diminue, la puissance diminuera en conséquence.

Au fil des ans les ingénieurs et mécaniciens ont trouvé plusieurs moyen de refroidir la charge d'air qui sort du compresseur. Un des premiers moyens trouvés pour refroidir la charge d'air fut d'injecter une partie de l'essence directement dans la tubulure d'admission. En se vaporisant, l'essence absorbe une partie de la chaleur. Par la suite, on remplaça l'essence par de l'eau, en fait une solution à 50 % de méthanol et d'eau. L'eau avait le même effet que l'essence et l'alcool empêchait cette dernière de gelé. C'était un système assez efficace, par contre on devait emporter une grande réserve de ce liquide en plus de l'essence. Cette solution fut surtout utilisée dans le domaine de l'aviation durant les années 40 avant l'avènement du jet. Certaines voitures utilisent encore ce type de système, mais on parle surtout de voitures de courses ou de voitures modifiées façon «tuning». Dans le domaine automobile on retrouve surtout ce que l'on appel un échangeur air-air ou «intercooler» en anglais. Il s'agit ni plus ni moins d'un radiateur additionnel dont le seul rôle est de refroidir la charge d'air envoyé dans la tubulure d'admission par le compresseur. Je ne rentrerai pas plus dans les détails, puisque les systèmes de compresseur volumétrique équipé d'un échangeur air-air ne font pas légion dans le domaine automobile. Par contre, pour un système de turbo-compresseur cela devient presque obligatoire, je vous en reparle bientôt.

Comme je viens tout juste de vous le dire, les systèmes de compresseurs qu'ont retrouve dans les véhicules automobiles d'usine n'ont souvent pas d'échangeur air-air ou d'autre système de refroidissement. C'est que malgré tout ce que je viens de vous expliquer, les ingénieurs qui conçoivent un véhicule pourront, la plupart du temps, contourner ces pièges en étudiant comme il faut leur système de suralimentation. Par contre, ceci n'est valide que pour les systèmes à compresseur volumétrique due à la faible quantité de surpression qu'on leur fait produire. Si la quantité de surpression est plus élevée, il faudra à ce moment, concevoir des dispositifs pouvant refroidir la charge d'air qui arrive au moteur. De même pour des turbocompresseurs, qui le plus souvent doivent fournir plus de surpression pour avoir les mêmes caractéristiques de puissance et de couple qu'un moteur à compresseur volumétrique, mais je reviendrai sur les turbos-compresseurs dans ma prochaine capsule. Si on décide de rajouter un système de compresseur volumétrique sur une voiture qui à sa sortie de l'usine n'en était pas équipé, alors il devient très important de porter attention à la température de la charge moteur. Les moyens par lesquelles ont peut y arriver dépassent un peu le but de cet article, c'est pourquoi je vais passer outre. En attendant, étudier bien ce petit cours et on se revoit à la prochaine chicane.

Aucun commentaire:

Publier un commentaire